PCB芯片散热焊盘如何设计?

时间:2023-05-22 14:37:00

01

前言

工作中的电路板有许多发热较大的部件,如MOS管、LED、三极管,尤其是满载时,更为严重,散热通孔是众所周知的一种通过电路板表面安装元件的散热方法。

在结构上,板上有一个通孔。如果板是单层双面板,铜箔将连接到电路板的顶部和底部,以增加散热面积和体积,降低热阻。

在多层板的情况下,热通孔可以连接多层,仅限于层的部分,但在所有情况下,基本原理是相同的。

安装贴片元件的散热焊盘贴片PCB热阻可以降低。热阻取决于散热PCB铜箔的面积和厚度,以及板的厚度和材料。本质上,材料越宽越厚,散热效果越大。

但铜箔的厚度通常需要符合标准规格,不能太厚。此外,由于微型化仍然是基本的设计要求,PCB根据实际需要设计面积,铜箔的实际厚度不能很大,所以当PCB当单面散热面积超过一定时,单面电路板的散热效果会大大降低。FR-导热系数很低。

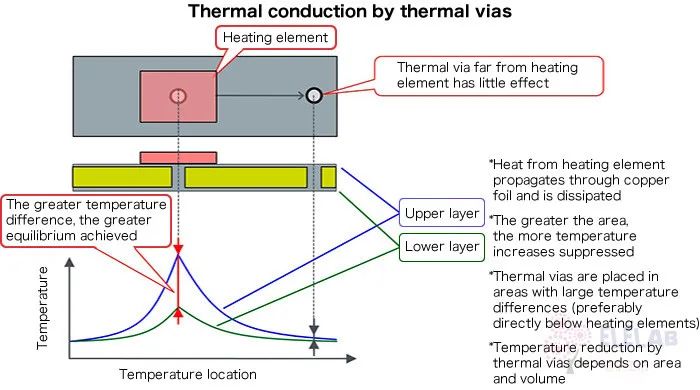

一种解决这些问题的措施是利用热通孔,通过钻孔和镀铜形成PTH或用于层间电气连接的通孔方式相同。散热孔应放置在加热元件附近,以便有效地使用散热孔。

如下图所示,利用热平衡的影响,显然连接温差较大的区域会有很好的效果。

02

空心过孔和填充过孔的影响

与填充式通孔相比,空心式通孔会导致更高的热阻。直径为0.6mm使用35个通孔 um(1 oz.)镀铜,垂直于热焊盘的面积仅为0.06 mm2.焊料填充孔的面积为0.28 mm导致热阻为64°C/W,填充焊料为42°C/W,如果完全填充铜,则为14°C/W。

与填充SnAgCu与焊料通孔相比,实心(铜)填充通孔的能力可以进一步降低热阻。

在PCB在生产过程中增加电镀厚度会提高通孔的热阻。在上述示例中,将电镀厚度增加到70 um(2 oz.),将每个通孔的热阻降低到34°C/W。但是PCB增加生产成本。

除了在PCB另一种选择是在电镀过程中创建实心过孔PCB用铜(或其它导热材料,如导电环氧树脂)填充过孔。

然而,这增加了PCB额外的制造步骤可能会增加板的成本。

如果有空心孔和回流焊,未填充的通孔可能会被焊料填充。然而,这将受到许多因素的干扰,导致焊芯吸入,导致焊盘连接积变小,导致可靠性问题。如果不能可靠地填充通孔,则会影响热导率。

图左显示回流后未填充通孔的示例,芯片下焊料间隙的示例(红色表示)可通过x光检查焊接情况。

间隙增加了热界面的热阻。同样,焊料过多可能会导致板底凸起,从而影响板与散热器之间的接触面积。

焊锡芯的吸量可以通过两种方法来限制。

一种方法是保持通孔直径小于0.3毫米。对于较小的通孔,通孔内液体焊料的表面张力能更好地抵抗焊料上的重力。

按照上述指导原则构建通孔结构,内部通孔直径保持在0.25mm-0.3mm左右,可实现最小焊料芯吸。

这种方法的缺点是开口小会导致整体热阻高。

另一种限制焊芯吸力的方法是使用阻焊层来限制焊锡PCB顶部到底部外部称为底部过孔盖油塞油。根据阻焊层所在板的表面(有些盖子不好),使用阻焊层防止焊料进入或离开导热通孔。

也可以在顶部通孔帐盖油,在顶部放置小面积的阻焊膜PCB以防止焊料从板的顶部流入通孔。

下图左侧的孔完整LPI阻焊层可以保护通孔。下图右侧的过孔有一个大破裂的阻焊孔,因为LPI阻焊层的液体性质,并试图覆盖跨度过大的孔,导致漏锡。

下图填充了不同的电导率材料FR-4通孔的热阻分析结果表明,填充固体铜过孔会导致较低的热阻,而未填充的过孔会提供较高的热阻。填充导电环氧树脂的性能仅优于未填充的过孔。

03

PCB孔直径和通孔数量影响

通过上一节,实心孔越大,热阻越低,但我们不一定要做实心镀铜塞孔的昂贵工作。我们还有其他方法来解决这个问题,即增加通孔的数量也显示出相当大的改进。

下图模拟显示了通孔直径对应的热阻关系

下一种情况考虑了散热通孔数量变化的影响,如下图所示。这些通孔是实心镀铜,直径为10mil,中心间距25mil,选择这个尺寸是因为标准的电镀技术可以在没有额外处理的情况下填充通孔。via是LED器件散热焊盘最大面积)

下图显示,增加14个以上的通孔数量几乎没有改善(垂直于LED散热焊盘的最大密度)

鉴于散热通孔的总可用面积通常是固定的,可以使用大量较小的通孔来填充该面积的大部分。.3mm孔的大小比较合理。

04

PCB影响散热面积

下图是FR-4 PCB,有14个直径为0.254-mm散热铜箔的宽度不同于镀铜通孔(3.3、4.0、6.0、10.0、14.0、20.0mm)

如下图所示,随着底部导热垫宽度的增加,热阻差异很小,厚度为1.6mm板的宽度增加到12mm以上几乎没有改善,厚度为0.8mm板,宽度超过16mm时间逐渐减少。

05

热模拟的总结

模拟结果表明,需要使用FR-4板的热阻应降至0.8mm。

虽然使用大量的通孔会降低热阻,但制造板的成本也需要考虑。较大的未填充通孔会导致焊接过程中填充通孔的可能性。较小的实心填充通孔是更好的解决方案。

最后,由于热扩散阻力,增加额外的通孔和增加铜箔面积的宽度会降低效率。建议创建10mil也可0.3mm(省钱)通孔区。选择这个参数的原因是性能和制造性的结合。根据几个PCB制造商的说法,与2oz一起使用时,10mil的孔和25mil间距是合理可重复的生产选择。

固态铜可以在板电镀过程中可靠地填充到电镀液中。PCB孔径和孔数影响最后一部分的模拟显示,0.8毫米FR-4 PCB上,10密耳通孔可以达到4°C/W(穿孔实心铜)。

-END-

以前的推荐:点击图片跳转阅读

STM32、GD32、ESP32 的区别

10天学会STM总结32的学习经验

电烙铁焊锡有毒吗?

计算机专业,下一个土木?