单模连接器损耗与影响因素

时间:2022-10-31 22:00:00

单模连接器损耗及影响因素

文章目录

- 单模连接器损耗及影响因素

-

- 1 常见的光纤知识

-

- [1.1 光纤传输模式](http://www.kepu.net.cn/gb/technology/telecom/fiber/fbr215.html)

- 1.2 光纤连接器性能参数

- 1.三种光纤连接器

- 2 光纤插入损耗及回波损耗分析

-

- 2.1 插入损耗和回波损耗

- 2.2 不同因素对光纤连接器的影响

-

- 2.2.1 端面间隙对插入损耗和回波损耗的影响

- 2.2.2 横向错位对插入损耗和回波损耗的影响

- 2.2.3 端倾角对插入损耗和回波损耗的影响

- [2.2.4 变质层](https://zhidao.baidu.com/question/266787589.html)影响插入损耗和回波损耗

- 2.2.5 端接力对插入损耗和回波损耗的影响

- 2.2.6 小结

- 3 改进光纤连接器插入损耗和回波损耗的方法

-

- 3.1 光纤连接器插入损耗改进方法

- 3.2 光纤连接器回波损失改进方法

-

- 3.2.1 变质层

- 3.2.2 变质层产生机制

- 3.2.3 光纤凹陷

- 4 结论

-

- 4.1 影响因素

- 4.2 措施

在光纤连接器的使用过程中,端部接力将确保两种光纤之间的物理接触。插入损耗的主要影响因素是横向错位,回波损耗的主要影响因素是光纤端面的变质层厚度和折射率。

1 常见的光纤知识

1.1 光纤传输模式

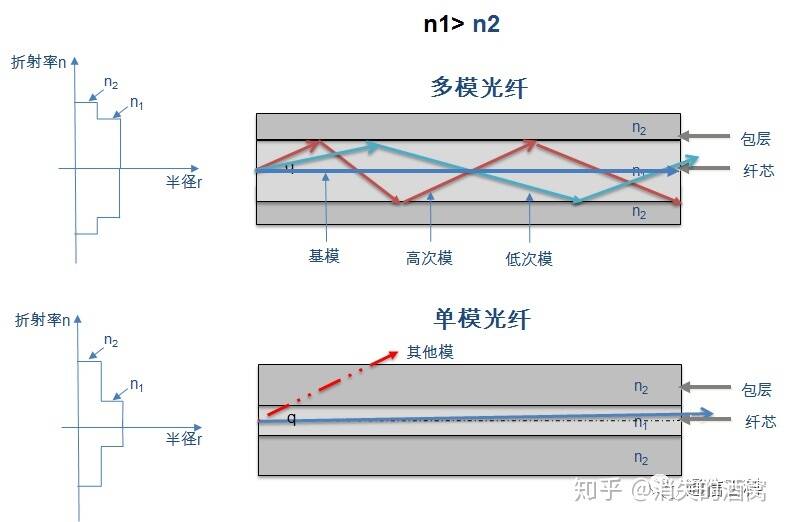

在光纤的受光角中,以一定的角度射入光纤端面,并在光纤芯-包层交界面上产生全反射的传输光,可称为光的传输模式。

- 单模 :当光纤芯直径非常小时,光纤只允许与光纤轴方向一致的光通过,即只允许通过一个基模。这种只允许传输一个基模的光纤称为单模光纤。单模光纤的一般规格为9μm。

- 多模 :当光纤的芯直径较大时,光波可以在光纤的受光角内以多个特定角度射入光纤端面并在光纤中传播。此时,光纤中有多种模式。这种可以传输多种模式的光纤称为多模光纤。模具光纤的规格为50/62.59μm。

1.2 光纤连接器性能参数

1.2 插入损耗和回波损耗它是光纤连接器的两个重要参数,包括重复性、交换性、耐温性等,但这些参数在满足插入损耗和回波损耗后根据具体使用情况考虑。

- 插入损耗: I L = ? 10 l g η I_{L}=-10lg \eta IL=?10lgη

η = P o P i \eta=\frac{P_o}{P_i} η=PiPo - 回波损耗: R L = − 10 l g γ R_{L}=-10lg \gamma RL=−10lgγ

γ = P r P i \gamma=\frac{P_r}{P_i} γ=PiPr

Po为出射光功率,Pi为入射光功率,Pr为反射光功率。

IEC规定光纤的插入损耗不大于0.3dB。对不同类型的光纤连接器的回波损耗有不同的规定,PC型应不小于40dB,UPC型不小于50dB,APC型不小于60dB。

1.3光纤连接器的种类

1. 按插针体中包含光纤数量:可将光纤连接器分为单芯和多芯光纤连接器。对于单芯连接器又可以根据纤芯中传输光的模式多少,分为单模光纤连接器和多模光纤连接器。

2. 按照组件结构的不同:分为FC型、SC型、ST型、LC型、MU型、MT-RJ型等

3. 按照氧化锆陶瓷插针端面几何形状:,光纤连接器可分为

- PC型:光纤和插针端面研磨成具有较大曲率半径的球面,对接时在端接力的挤压下,两根光纤的端面形成物理接触(Physical—Contact),具有较好的插入损耗。

- UPC:光纤和插针端面形状与PC型相同,但是研磨工艺更精密,表面质量更高,接触效果更好,插入损耗更小,在要求较高时多采用这种接头的光纤连接器。

- APC:光纤和插针体球形端面与光纤轴线成8。夹角,这种结构可以有效地减小

反射回光源的光功率,从而有效提高回波损耗,可以达到60dB以上,在系统稳定性要

求较高的场合十分常见。

2 光纤插入损耗与回波损耗分析

2.1 插入损耗与回波损耗

理想情况下,陶瓷插针中的光纤相对于插针体端面无凹凸量、无横向错位、无顶点偏移、无倾斜角度等因素,能够实现稳定的物理接触。但是,实际情况下,光纤连接器在制作研磨工艺、安装及反复插拔过程中可能由于意外原因导致连接器端面受到不同程度的破坏或者污染使得连接时形成端面空气间隙、横向错位、倾斜角等情况,如图。

由于实际情况下,光纤端面之间为空气间隙,根据菲涅尔反射原理,则会在两种折射率不同介质的分界面处产生多次反射和相应的多光束干涉作用,从而降低光纤连接器的光学性能。

所以插入损耗中的η其实包含两个方面。一方面是由于光线从光纤射出,经过自由空间传输后再耦合到光纤中的损耗,一方面是由于各个界面之间存在的菲涅尔反射引起的损耗。 所以耦合效率η可以写成 η = ξ T \eta =\xi T η=ξT

&ξ代表自由空间传输产生的损耗,F代表不同折射率的界面产生菲涅尔反射的损耗(透射)。

由于平端面的光纤连接头表面几乎垂直于光的传播方向,所以可以认为反射光的传播常数与入射光的基本相同,那么反射效率就是相当于是端面的反射率,即: γ = P r P i \gamma=\frac{P_r}{P_i} γ=PiPr

2.2 不同因素对光纤连接器的影响

对光纤连接器的插入损耗和回波损耗产生影响的因素包括端面间隙、横向错位、端面倾角、变质层的折射率和厚度,以及外部的端接力等。

2.2.1 端面间隙对插入损耗和回波损耗的影响

影响光纤端面间隙的三个要素

- 曲率半径:光纤连接器球形端面的半径。

- 顶点偏移:球形端面的最高点

与连接器轴线的直线距离。 - 光纤凹陷:光纤轴线上的最高点与对应的插针体球面之间的距离。

2.2.2 横向错位对插入损耗和回波损耗的影响

在实际情况中,光纤连接器的横向错位与陶瓷插针的同心度有关,且与内孔直径及制造工艺相关。目前相对较好的光纤连接器同心度可以达到0.3μm,而由于陶瓷插针的内孔径一定要略大于光纤直径,所以在利用环氧树脂胶将光纤与陶瓷插针固定时,光纤也几乎不会被固定在内孔的中心。而内孔的直径一般至少会比光纤的直径大0.5μm,所以最高可以产生1.1μm的横向错位,从图2.4中看出,其对应着大约0.2dB的插入损耗,所以横向错位有可能是影响光纤连接器插入损耗的主要因素。

横向错位对回波损耗的影响:将光纤纤芯错开后形成的月牙形面积内的光功率乘以光纤纤芯和包层产生的反射率进行计算,由于光纤中传输的光强沿着径向逐渐减小,且主要集中在包层内,所以在横向错位不大时,月牙形内的光功率是很低的,而且光纤芯层和包层的折射率差不大,反射率仅为0.0017,综合来看,lμm的横向错位导致的反射光功率与入射光功率的比值在10-16数量级,所以横向错位对回波损耗的影响很小,可以忽略。

2.2.3 端面倾角对插入损耗和回波损耗的影响

插入损耗五随端面倾角α的增加逐渐增加,这是因为随着接收光纤倾斜角度的增加,从发射光纤射出的光几乎是沿直线传播的,所以耦合进接收光纤中的光就变少了,插入损耗也就降低了。

端面倾角对回波损耗的影响也十分微小,因为随着端面倾角的增加,相当于是发射光纤中的光在端面发生发射时的入射角增大,而当入射角达到一定程度时,反射回去的光将不再满足全反射条件,无法到达光源,反倒提高了回波损耗。而且实际情况下,光纤端面倾角的变化范围很小,所以它对光纤连接器的回波损耗影响不大,几乎可以忽略。

2.2.4 变质层对插入损耗和回波损耗的影响

变质层对插入损耗的变化的影响非常小,与端面间隙、横向错位等因素引起的插入损耗比,几乎可以忽略不计。

回波损耗会随着变质层折射率的增加而下降,同时随着变质层厚度的增加逐渐下降。经过粗磨、半精磨、精磨、抛光等工艺制作的光纤连接器,其变质层的厚度一般在30nm-40nm左右的范围内。变质层的折射率在1.48±0.05的范围内,其对应的回波损耗大约为50dB,与实际光纤连接器的回波损耗十分相近。

2.2.5 端接力对插入损耗和回波损耗的影响

由于端面间隙对插入损耗和回波损耗的影响都特别大。要想满足IEC提出的插入损耗小于0.3dB的标准,那么端面间隙一定要小于0.18μm。而且,随着端面间隙的增加,回避损耗的减小的速度逐渐缓慢了下来。

正是由于端面间隙对光纤连接器的插入损耗和回波损耗的影响都很大,所以在实际光纤连接器的使用中,为了避免端面间隙对插入损耗和回波损耗的影响,利用法兰盘和一定结构的连接器将两个光纤连接器紧紧地对接在一起,通过施加压力的方式减小端面

间隙。施加在插针体上的压力就是端接力,大多数情况都由弹簧提供的。

但是,当光纤凹陷较大时,两个对接光纤之间也会产生一定的应力,导致光纤发生应变产生弹光效应,即材料的应变导致折射率发生改变,进而影响光纤连接器的插回损。

但是,根据实际测量情况来看,作用在光纤上的端接力最大在2N左右,对光纤连接器的插入损耗影响在10-7数量级,可以忽略。而对回波损耗的影响高于70dB,与实际光纤连接器的50dB左右相比,其影响程度也非常小。所以在连接器两端施加10N左右的端接力是十分必要的。既可以保证两根光纤实现物理接触,消除端面间隙对插入损耗和回波损耗的影响,同时也不会由于端接力的存在导致弹光效应对插入损耗和回波损耗产生较大影响。

2.2.6 小结

虽然上述因素对光纤连接器的插入损耗和回波损耗都有一定的影响,但是影响程度不同。实际上,针对目前的加工工艺来说,影响光纤连接器插入损耗的因素主要有端面间隙和横向错位,影响光纤连接器回波损耗的因素主要有端面间隙和变质层的厚度和折射率。在实际使用时,由于连接器两端施加了一定的端接力,足够使两根光纤实现物理接触,几乎消除了端面间隙对插入损耗和回波损耗的影响。所以影响插入损耗的主要因素就是横向错位,而影响回波损耗的主要因素就是变质层的厚度和折射率。

3 光纤连接器插入损耗和回波损耗改进方法

3.1 光纤连接器插入损耗改进方法

横向错位是影响光纤连接器插入损耗的主要因素,那么如何减小横向错位,提高插入损耗,这就与光纤连接器中使用的陶瓷插针有着密不可分的关系。

- 陶瓷插针制作工艺提升

- 旋转偏心量至定位键。我们把光纤中心与陶瓷插针中心之间的距离叫做偏心量。所以,针对目前的制造工艺精度,可以调整陶瓷插针角度,将光纤偏心量都旋转至定位键的方向,这样两个光纤连接器之间的偏心量会产生一定的补偿,来降低光纤连接器在实际使用中的横向错位,

3.2 光纤连接器回波损耗改进方法

3.2.1 变质层

在研磨切削工件的过程中必定会在表面产生的一定的损伤,而且这种损伤分布在距离表面很近的亚表面层,且其性质与原来物质稍有不同,所以也有人把它叫做变质层。

研磨是光学超光滑加工的一个重要工艺手段,采用固着磨粒容易引起亚表面的损伤。抛光加工一般是光学元件超光滑加工的末段工序,由于使用的是有利磨粒或柔性抛光工具,一般对光学元件的表层材料破坏程度较轻,但由于加工过程中存在一定的法向力,因此抛光加工也会在光学元件的表面层引起亚表面损伤。

抛光过程作为光学元件的末端加工工序,能够消除磨削及研磨过程残留的亚表面裂纹。因此,在实际的光纤连接器制作工艺中,通过砂纸粒度逐渐降低最后抛光的方法来保证光纤连接器的端面没有划痕、凹坑和其他杂质。但是利用此种方法制得的光纤连接器虽然表面粗糙度很小、很光滑,但是也会在表面产生与基体性质不同的具有一定厚度的变质层。

3.2.2 变质层产生机理

硬脆性材料发生延展性去除所需的单位能量,远高于硬脆性材料发生断裂所需要的能量。机械加工过程中,硬脆性材料更容易以裂纹扩展的形式发生去除。有关研究表明,硬脆性材料可以以延展性的方式去除,但均在很微小的切削深度即以微小的材料去除体积情况下才可能发生,其主要原因是在微量去除的条件下可获得较大的切削力。

除了裂纹会对光纤的光学性能产生较大影响外,残余应力对光纤的影响也是很大的。在材料加工过程中,任何改变工件形状或引起大的温度梯度的过程均将在材料中形成残余应力。光学材料中的残余应力一般认为分两部分组成,即宏观残余应力和微观残余应力。

- 宏观残余应力:一般指热回火应力,由加工过程中的热梯度引起。宏观残余应力可通过较慢和均质冷却或热处理而减小。由于光纤研磨过程中会在研磨片上喷水,所以不会出现从高温快速冷却到低温的情况。

- 微观残余应力由结晶过程中密度变化而引起的应变,或材料的热与弹性性质差别,以及非晶态相冷却至室温时而形成。当研磨砂纸粒度不断减小时,光纤的去除方式会从裂纹去除逐渐过渡到弹性或塑性变形。由于加工后的表面层材料趋向于恢复能量最小的平衡态,所以将在表面层引发残余应力。

在光纤连接器制作过程中,先用30μm的SiC去胶,此时由于研磨颗粒粒度较大,光纤以裂纹形式去除,光纤端面会产生大量的凹坑和划痕等,同时也存在较大的残余应力。接着使用9μm或6μm的金刚石粗磨,光纤仍以裂纹形式去除,但是光纤表面的划痕和凹坑逐渐减少和减轻。然后再用3μm的金刚石半精磨和lμm的金刚石精磨,光纤从裂纹去除方式向塑性流动转变,光纤表面瑕疵和残余应力减小。最后使用0.02μm的ADS或其他粒度较小的抛光片对光纤端面进行抛光,由于研磨颗粒的尺寸足够小,且硬度基本相同,所以光纤几乎不会去除,只会发生塑性流动。而且由于前面研磨工艺留下的残余应力和裂纹,光纤表面附近的密度高于基体,所以塑性流动会向着能量平衡的方向移动,即变质层的折射率与之前相比会减小,厚度也会减小。

3.2.3 光纤凹陷

从光纤连接器的制作研磨工艺分析光纤凹陷的产生原因。光纤连接器在固化后开始进行研磨,研磨顺序为去胶、粗磨、半精磨、精磨,这几步中使用的是SiC或金刚石研磨片,由于其莫氏硬度分别为9.5和10,大于陶瓷插针的氧化锆和光纤材料二氧化硅的8.5和7,所以在相同的研磨片、压力和切削速度下,光纤和陶瓷插针的去除量几乎相同。但是经过ADS或其他抛光材料抛光后,光纤凹陷量会明显减小,这是由于使用的抛光材料的莫氏硬度与二氧化硅和氧化锆几乎相同。所以在抛光阶段,陶瓷插针几乎不会去除,但是由于前面的研磨过程导致光纤端面产生裂纹,且密度不均匀,光纤在微小磨粒的作用下发生向平衡态运动的塑性流动,光纤凹陷稍有减小。

根据研究表明以增加研磨时间不会影响抛光前后的光纤凹陷,但是从利润的角度来看,研磨的时间越短,砂纸的可以使用的次数就越多,成本也就越低。所以在实际生产中还是应该在保证研磨效果的情况下尽量减少研磨时间为好。

4 结论

4.1 影响因素

光纤连接器的发展进程以及影响光纤连接器插入损耗和回波损耗的各种因素,如端面间隙、横向错位、端面倾角、同心度、偏心量、端接力等。

- 端面间隙对单模光纤连接器的插入损和回波损耗都具有较大影响。由于光纤连接器在制作时会产生光纤凹陷,而且还存在由顶点偏移带来的等效凹陷,因此在不施加端接力时,两个光纤无法实现物理接触,插入损耗和回波损耗的数值也不会满足IEC提出的要求。

- 横向错位对光纤连接器的插入损耗也具有较大影响,在陶瓷插针的生产过程中,虽然加工过程已经十分精密,但机械加工必定会存在一定的误差.尽量抑制横向错位的大小,也是降低插入损耗的有效方法。而横向错位对回波损耗的影响不大。

- 端面倾角越大插入损耗越大。对于目前陶瓷插针的制作工艺,倾斜角度可以做到0.2。以下,所以它造成的插入损耗最大也不会超过0.04dB,与端面间隙和横向错位相比,几乎可以忽略。端面倾角对回波损耗的影响更是微乎其微。

- 在光纤连接器的制作过程中,由于研磨阶段光纤表面被施加压力和切削,留有残余应力,所变质层是必然存在的。虽然抛光工艺可以让光纤表面发生塑性流动,降低变质层的厚度和折射率,但是变质层仍然在。尽管光纤连接器的变质层厚度和折射率对插入损耗的影响很小,但变质层是影响回波损耗的主要因素。

- 前人的计算已经表明10N左右的端接力可以允许320nm左右的端面间隙,所以实际情况下,端接力足以弥补前面计算得到的无端接力时的平均220nm左右的端面间隙。而且端接力产生的弹光效应对插入损耗和回波损耗的影响极小,可以忽略。

4.2 措施

- 插入损耗:影响插入损耗的主要因素是横向错位。可以通过两个方法减少:一是使用精度更高、内径更小的陶瓷插针;二是使用相同的陶瓷插针,则可以采用旋转偏心量角度的方法,使偏心量与定位键的角度小于45°,则两个光纤连接器在实际对接时,偏心量会出现一定的补偿,从而减小横向错位的大小,进而降低插入损耗。

- 变质层:影响光纤连接器回波损耗的主要因素是变质层。可以通过氢氟酸腐蚀的方法去除光纤表面的变质层。经过5%浓度的氢氟酸腐蚀,腐蚀速率平均为0.5nm/s,经过约100s的腐蚀后,光纤凹陷有明显减小,回波损耗也显著增加,可以达到60dB,插入损耗基本不受影响。但是如果氢氟酸的浓度较小,则腐蚀速率较慢;如果浓度较大,则影响光纤的表面形貌,产生较多坑洼,反而导致光纤连接器的插入损耗和回波损耗变坏。

- 研磨:研磨时间的长短对光纤连接器的

光纤凹陷没有较大影响。抛光压力起到稳定约束光纤凹陷在一定范围内的作用。抛光时间越长,光纤凹陷越小,但是下降速率会逐渐减小,这是由于变质层的折射率和厚度减小到一定程度后达到平衡态,所以即使继续抛光,光纤凹陷也几乎不变。 - 曲率半径和顶点偏移:曲率半径受到研磨压力和橡胶垫硬度的影响较大,而顶点偏移则与研磨轨迹、研磨夹具的精度、陶瓷插针的精度、以及橡胶垫和研磨片的清洁度有关系。而抛光后的高温会导致光纤凹陷的增加,这是由于环氧树脂胶的滑动导致的。