开关电源自举电容设计

时间:2022-08-28 12:00:00

文章目录

- 开关电源自举电容设计

-

- 问题背景

- 问题的debug过程

- 失效分析

- 总结

-

- 故障识别

- 故障排除

- 故障避险

开关电源自举电容设计

问题背景

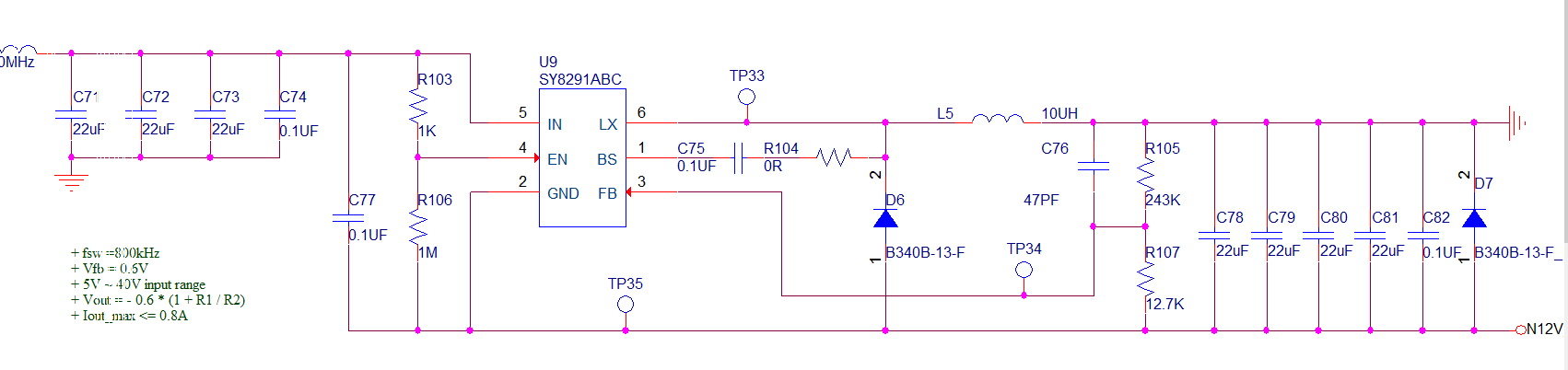

有问题的电路是使用异步电路buck芯片负电源电路,电路图如图所示。

输入电压为12V,输出电压为-12V。

问题表现为同一批6pcs板子,只有1PCS输出电压只有-1.56V。

问题的debug过程

电路只是输出电压偏低,首先怀疑负载过重。断电测量输出端对地的阻抗,发现相比正常的单板偏小。断开后端负载后重新测量,发现阻抗仍然偏小,可见问题是出在开关电源这一侧。

测量开关节点的波形,发现开关节点的高电压不能接近输入电源轨道,低电压接近输出电压。IC内部的nmos上,应该是nmos未完全引导的问题。此时,经验丰富的工程师应该能够定位问题的位置,我必须经过大量的测试才能找到问题。最后的问题是自举电容。

然而,当时我没有意识到问题的严重性,因为电路是原来的buck电路改造后,项目量产,自举电容没有问题。所以我首先怀疑IC故障。从好板子上吹下一个IC后贴安装在不良板上,故障波形依然存在。把不好的放在不好的板上。IC贴到ok芯片功能在板上没有问题。所以问题不在于IC上。

既然IC如果没有问题,则只能单独测量开关节点对地和输入电源的阻抗。故障单板开关节点阻抗低。然后开始拆卸与开关节点相关的设备。拆除点入R104后,开关节点的阻抗特性相对接近。但是测量R104的电阻没有异常,所以继续拆除C测量后发现75,C与设计值0相比,75的电容值为0.1uF显着偏低。更换C75后,电路正常,问题解决。

失效分析

PCB它是由我们的OEM安装的。我们以前合作过很多次,这不应该是混合材料的问题。因此,电路设计中出现电路问题的概率很高。重新检查设计,发现电容选择的耐压值为25v.根据自举电容的工作原理,当管导通时,此时电容充电,假设管导通时间足够长,此时电容两端压降为Vin-Vout。在新设计中,电容器两端的压差达到 24V!!! 原设计的电源为buck电源时,自举电容器上的最大压差为Vin-Gnd,压差约为12V。我们选择的电容器是耐压25V 0.1uF因此,新设计的电容器翻车。

总结

故障识别

自举电容击穿的典型表现是mos无法可靠地推开。因此,开关节点的波形高电平无法到达电源轨道附近。

故障排除

如果开关节点的阻抗明显异常,但确认芯片没有问题,如果满足故障识别条件,可以考虑先更换自举电容。

故障避险

在设计自举电容时。需要考虑以下几点。

- 在原厂参考设计中,自举电容的容值一般直接给出。但在实际设计中,应根据工况进行具体选择,如buck当电路压差相对较小时,此时空间比很高,下管导通时间较短。因此,在下关周期中向自举电容器充电的电荷可能无法维持上管导通时的能量。此时,可以增加电容量或增加充电电路来解决问题,但电容量不能太大,因为芯片内自动电容充电电路的电流有限,因此过大的电容可能无法达到所需的自动电压。因此,选择合适的自举电容。

- 自举电容器的耐压性。翻车案例就在这里blog中什么好解释的。除了耐压值,还要注意因为DC偏置造成的电容损失,防止容值不足。

- 自举电容的ESR,一般来说我们都希望自举电容的ESR小一点,因为这个时候可以更快的推开MOS,减少损失,但当我们的电源设计出现时EMI当出现问题时,增加自举电容ESR(人为串联电阻)可以缓慢开关的导通过程。从而减少开关电源开关节点产生的高频分量,优化EMI的目的。