基于单硅芯片的电池化成控制系统综合解决方案AD8452

时间:2020-10-29 18:01:19

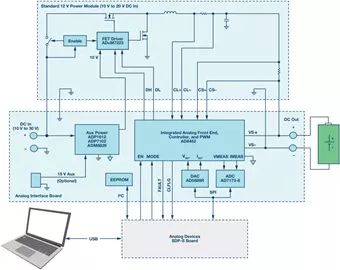

ADI提供基于单硅芯片的电池化成控制系统综合解决方案 AD8452。凭借准确的化成工艺性能,可优化每个电池的化成时间。高效的能量回收特性能够明显节省大规模电池制造的能耗。

如图。如图1所示,锂离子(Li离子),产生一个很漫长的过程。前三个阶段准备必要的材料(电极,电解液,隔膜等),并且将它们组装成的电池。最后阶段激活电池,该电池能够执行电功能。这个过程被称为激活到电池。这种分类过程,以确保电池的一致性。低存储器(下面5A)的锂离子电池被广泛用于各种便携式设备,如笔记本电脑和移动电话。这些细胞,生产成本比效率更重要。与此同时,汽车电池的总容量将有更高的,通常几百安培,这是由数以千计的小细胞或几个高容量的电池来完成。对于这种类型的应用中,电池的一致性是更重要,所以分类处理(以改善电池的一致性)是必不可少的。同时,作为制造过程进入电池成本的一部分,功率效率变得特别重要。如果使用电池,这些环保型汽车,但浪费了大量的精力进行生产的方式,这将是一个极大的讽刺。

图1. 锂离子电池技术制造发展过程。

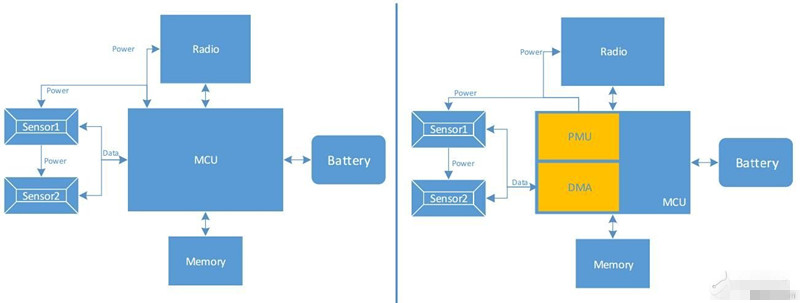

目前可以使用集成精密模拟前端和降压-升压PWM控制器的单硅芯片来实现更高质量、更高效的电池化成/分级过程。此解决方案的精度优于0.02%,功效比高于90%。此外,在电池化成和分级期间,释放的能量可以被其他电池制造流程循环利用。很多现有系统会将电池放电至阻性负载。有些客户将此能量用作楼宇供暖或直接把热空气排出至室外。尽管将电池放电至阻性负载是最简单的电池放电方式,但是当大量电池需要经历充放电循环时,成本就会快速增加。我们所提议的系统具有高单通道效率,但其真正的价值在于,这种系统只需增加少量复杂性,即可收回电池放电时释放的能量。这种架构可以节省超过40%的能量。

简言之,基于AD8452的单芯片解决方案使电池化成/分级过程具备以下特性:

降低电池成本

能量回收利用

高功效比

高测试精度

锂离子电池制造概述

图1显示锂离子电池的过程。蓄电池在下线调质过程中的产生和测试不仅是一个工艺瓶颈,而且对蓄电池的寿命、质量和成本都有很大的影响。

电池化成是对电池技术进行分析初始充放电过程中操作的过程。在这个发展阶段,将在电极上,主要是在阳极上形成一个特殊的电化学固体电解质界面层(SEI)。这个界面层对许多企业不同的因素方面都很重要敏感,在电池的整个社会使用网络寿命设计期间对电池的性能有很大的影响。根据中国电池的化学结构性质,电池化成自己可能我们需要许多天。在化成时使用 0.1C(C表示通过电池市场容量)电流是很典型的做法,需花费20小时完成数据完整的充放电时间周期,占总电池管理成本的20%至30%。

电气测试可使用1C电流充电、0.5C电流放电,但每个周期依然需要花大约三小时。典型的测试序列要求执行多个周期。电池化成/分级和其他电气测试具有严格的精度规格,电流和电压控制在额定温度范围的±0.02%以内。分级过程会使电池的电化学性能稳定下来。根据这一阶段记录的数据,具有相似电化学行为的电池将被分到一个模块和/或电池组。通过这种方式,最大限度使电动汽车动力系统达到一致。测量和控制精度将决定数据记录的质量,因此对整个电池电力系统的性能有着不可忽视的影响。

AD8452 产品优势

具有一个透明和自动进行切换功能特性的 CC 和 CV 电池管理测试和化成发展模式,适用于 20 Ah 或以下的系统

精确测量电压和电流

独立的反馈控制块

高精度仪表和差分放大器由工厂微调

电流感应乐器放大器增益: 66v/v

电压进行感应差分放大器控制增益:0.4 V/V

不同温度下的稳定性:偏移电压漂移

增益进行漂移:<3 ppm/°C(最大值)

电流感应 cmrr: 120分贝(最低)

普通开关控制器,用于充电/放电

内部控制斜坡电压技术具有高 PWM 线性度

50 kHz 至 300 kHz 用户控制的开关频率

同步输出或输入,相移可调

可编程软启动

面向汽车的电池制造效益比另一个挑战。当充电效率必须保持在较高的水平,并且如果可能的话,应在能量放电时被回收。这不仅有助于遵守环保政策,它也可以节省大型电池制造成本。随着电动汽车应用的兴起,现在,大型电池制造的日益普及。

此单硅芯片解决方案将精密模拟前端和降压-升压PWM控制器集成在一个封装中,以解决上述挑战。内部薄膜匹配电阻帮助确保准确可靠的电流信号传感。精心设计的模拟控制环路与PWM控制电路相互配合,以实现可能最优化的充放电操作。由此实现的高性能可以减轻系统定期校准和维护的工作强度,获得高功率转换和回收效率。这两者都有助于控制从材料到制造和维护的整个过程的成本。

而进入电池测试系统的拓扑结构

设计技术工程师经常通过使用进行线性调节器来轻松满足便携式电子设备中电池化成和测试的精度要求,但会牺牲效率。对于一个大型电池发展而言,这种做法会导致热管理问题难题,并且学习效率会随着环境温度漂移而下降。

在混合动力汽车中使用的大量电池必须完美匹配,这提出了更严格的精度要求,使开关拓扑成为一个有吸引力的选择。 表1显示了各种电池单元的功率容量和最终功能比较。

表1: 线性系统对开关系统

图2示出了单个信道系统ADI AD8452集成构造的硅芯片。此单芯片解决方案使系统能够很容易地配置不同的功率水平。 AD8452模拟前端的测量和调节循环电压和电流信号。它也有一个内置的PWM发生器,或者可以被配置成降压 - 升压模式。所述控制器和从低阻抗组成的模拟信号的模拟PWM发生器抖动之间的接口;数字环路使得抖动问题。恒定电流(CC)和所述环路的恒定电压(CV)输出决定PWM发生器的占空比,通过ADuM7223 MOSFET功率电平驱动。从放电的变化,AD8452内部仪表放大器的充电模式测量电池电流的极性反转之后。在交换网络中的CC和CV放大器选择正确的补偿,其PWM输出AD8452到升压模式。通过一个单一的销整个功能使用标准数字逻辑控制。

在此设计方案中,AD7173-8高分辨率ADC用于进行监测信息系统,但它不属于内部控制研究环路的一部分。扫描数据速率与控制存在环路分析性能问题无关,因此在多通道通过系统中,单个ADC可测量大量通道上的电流和电压。DAC也是一个如此,因而我们可以选择使用一种低成本DAC(比如AD5689R)来控制具有多个发展通道。此外,单个处理器只需根据设置CV和CC设定点、工作学习模式和管理服务功能,因此它能与企业很多重要通道能够实现网络接口,而不会自己成为社会控制环路性能的瓶颈。配置为4 V电池和20 A最大输出电流的系统可实现利益高于90%的效率提高以及中国超过25°C±10°C时的90ppm典型模型精度(电流环路)和51ppm典型精度(电压环路)。CC至CV的转换是无毛刺的并且随着时间在500?s以内。从1A至20A的电流斜坡需要的时间只有不到150mS。

根据中国具体配置,这个数值分析可以更小。用户管理需要我们做出选择一些权衡,例如,在斜坡时间和低电流性能指标之间权衡,以决定自己所需的斜坡速度。这些规格对于我国汽车电池制造和测试学生而言是十分理想的。图3显示了CC放电发展模式下的效率,以10 A和20 A为例。ADI直接研究提供一个完整的测试数据结果。

图2。 围绕AD8452构建的单通道系统。

图3系统性能比率测试结果。

降低电池成本

降低电池成本 的难点在于它涉及整个制造过程。本文描述的系统可降低电池化成和测试系统成本,而无需牺牲性能。更高的精度可以减少校准周期时间和次数,进一步增加正常运行时间。另外,更高的开关频率简化了设计并使用小体积的电子元件,所以能进一步降低系统成本。这个方案还可以把通道并联使用以输出更大的电流,且操作非常简便。所有控制操作均可在模拟域中完成,无需开发复杂的算法,因而该方法还可最大程度降低软件开发成本。最后,能量回收功能,加上超高的系统效率,有利于大幅降低持续运营成本。

能量回收利用

双向AC-DC转换器通过将电能推回交流电网解决了上述难题,如图5所示。在这种情况下,可以先将所有通道设为充电模式,然后设为放电模式,把电流推回电网。这就要求复杂性更高的AC-DC转换器,但在系统配置方面具有更大的灵活性,并且不需要精确平衡充电电流和放电电流,即可确保来自电源的电流为正。

支持能量回收的效率

为了能够进一步进行展示自己能量资源回收的好处,请考虑问题包含以下两个3.2V、15A电池的电池组。这些影响电池技术可以通过储存大约48wh的电量。若要对学生一个企业电量完全耗尽的电池汽车充电,假定充电工作效率为90%,则系统必须向每个电池发展提供大约53.3Wh的能量。在放电管理模式下,系统将减少48Wh来覆盖电阻中转换为热量的电能,或者直接将其分类回收至总线。如果不经过调查回收,那么他们大致内容需要107Wh来对两个 电池充电。然而,如果这样一个信息系统设计能以90%的效率提高回收利用能量,那么我国第一个电池的43.2Wh现已能够为第二个电池充电。如前所述,系统学习充电效率为90%,因此它将再次出现需要53.3Wh,但其中43.2Wh来自放电电池,因此对于我们教师只需研究提供一些其余10.1Wh,即所需总能量为63.4Wh.能量节省了40%。在实际生活生产经营环境中,不同的卷盘在整个公司生产活动过程中放置着上百个电池,因此将每个卷盘设为一组充电或放电模式不仅不会增加总生产实践时间。

结论

开关电源可为现代可充电电池的制造提供高性能、高性价比解决方案。AD8452可以简化系统设计,系统精度优于0.02%,能效比高于90%,并且支持能量回收功能,与那些浪费放电电能,而不重复用于为其他电池充电的系统相比,可以节省超过40%以上的能源,有助于解决可充电电池制造瓶颈问题,并且让混合动力汽车和电动汽车从生产过程开始就环保友好。这款优秀的电池化成控制系统综合解决方案你爱了没?